1、概述

线材轧制线张力控制是线材自动控制中的难度比较高的控制技术,是衡量轧制线自动控制系统的重要因素。间接张力控制通常通过负载方法实现。张力数据的收集是间接张力控制系统的重要组成部分。收集的数据能否真实反映现场的实际情况,是否可靠与后续控制的准确性和稳定性直接相关。在一般的西门子s7-400控制系统中,模拟信号不受现场环境的影响,采集的信号不能完全反映现场的实际情况。

信号进入系统运行后,很容易导致操作超出容限,更有可能导致系统控制错误。有点意外。可以看出,模拟控制的成功很大程度上决定了可控系统的质量。通用滤波器控制简单地平均几个采样值,有时会导致较大的偏差,并且调试非常不灵活。本文介绍了一套用于轧机西门子plc控制的模拟信号采样,用于轧机现场的实际情况。 ,过滤方法。实现自由灵活的信号处理。

2、轧线plc控制系统的组成

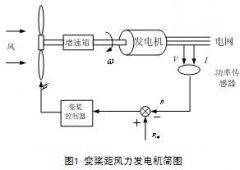

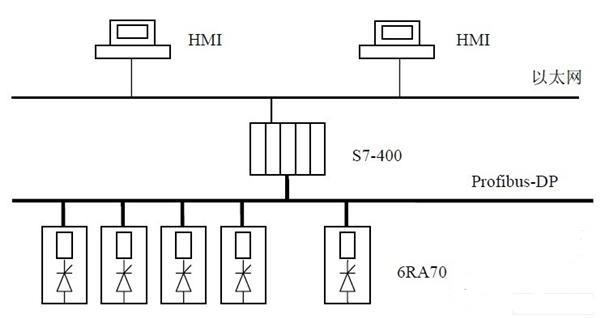

在我们设计和调试的电线生产线中,SiemensS7-400PLC通常用作主控制器。粗,中型轧机,预精轧机,铺设机,压紧辊驱动采用SiemeNS直流调速装置,精轧机采用交流变频装置。 主轧制线配备两个HMI。 mcgs触摸屏通过以太网与PLC通信, PLC和每个驱动器使用Profibus-DP网络通信。整体功能图如下:

(1)轧制线张力控制的实现方法:

棒材和线材轧制线的张力控制一般采用间接张力控制方法,即轧机负荷反馈用于计算轧机的张力,本文的控制方法是在西门子plc和设备之间采用Profibus-DP通讯。

(2)PLC:内部的信号滤波算法

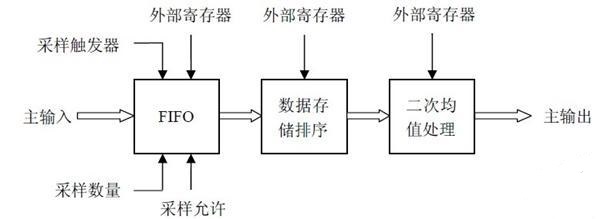

1)采样和存储:plc控制系统接受模拟信号后,首先执行可控循环和可控数量的采样。采样采用FIFO算法确保实时数据。确保在任何时间段内存储和存储的数据都是最新的和最新的。

2)使用冒泡算法对收集的数据进行排序。

3)删除N个最大值和最小值,其余数据是平均值,如下图:

3、滤波系统功能详细介绍

考虑到数据采样的连续性并在特定时间段内保留一定量的连续采样数据,系统中定义了FIFO数据链表,并且采样数据按时间顺序依次输入链表。链表数据的数量为N(当它固定时,N个样本值是一段时间内的连续样本值。频率根据采样过程中的具体情况进行调整。

采样过程中可能会干扰采样数据的最大值和最小值,或者采集的数据可能与其他值明显不同。采样可靠性不如其他中间数据可靠,并且在操作中具有指定的量(可调)。最大的价值被删除。数据按气泡算法排序,然后删除两端特定数量(可调)的最大值和最小值。

4方案模块化

该应用的特征是上述功能在一个功能块FC中模块化。无论何时调用此功能块,都可以实现采样和过滤功能。通过调整功能块参数(爪子),可以实现变频采样。

数据过滤功能,如可变数量采样,该功能西门子S7-400plc控制系统设计,采用梯形图编程语言,功能块参数说明如下:

输入:

I_main:模拟输入信号

S_EN:功能使能信号

S_TRG:采样使能信号

F_SEL:要删除的最大值

S_NO:样本数

S_ARR:采样寄存器

CALLFC10(

I_main:=MD300,

S_EN:=L31.2,

S_TRG:=L32.1,

F_SEL:=MW502,

S_NO:=MW504,

O_main:=MD404,

总结:西门子s7-400plc采用该滤波功能后,相对较慢的张力数据采集相应地具有更好的滤波效果,该功能可以修改采样周期,采样比例,采样数,特别适用于根据具体情况进行现场调试,提高现场工作效率。