对于那些过程复杂、西门子plc以太网模块控制参数较多的工业控制系统来说,这一点尤为重要。新一代工业plc系统设计人机界面的出现,为西门子s7-200smart plc自动控制系统设计建设中实现上述功能提供了一种简单可行的途径。

一、现场工艺要求及设备概述

一、现场工艺要求及设备概述

超滤设备是污水处理厂的一个单元。收集生活污水后,进入生化处理。在生物化学处理之后,在需要排放或再循环之前对水进行超滤,纳滤和反渗透。

根据污水处理厂的处理要求,需要150立方米/小时的处理能力,计算需要30千瓦的循环泵供应。因此,ABB的逆变器被选中。污水处理厂的现场设备和控制室需要西门子plc以太网模块通讯和控制,可以实施查看设备的运行状况。通过综合考虑我们选择西门子s7-200smart plc系列,和其他的DCS和其他仪表也很容易通讯,可通过PROFIBUS-DP连接到其他西门子plc系统。

工艺流程控制如下:plc控制系统具有全自动启动功能,点击自动启动按键,F1收到指令后进气阀打开,F4收到指令后浓缩水阀打开,F6收到指令后生产阀打开,一分钟(后可设定),送料泵启动,三分钟(可设定)水循环泵开启,水泵频率升到最高频率50Hz(可设定),以便运行安全可靠。

系统具有一键停止功能,单击一个按钮停止,循环泵频率降至25Hz(可设置),循环泵停止,所有泵和阀门在30s后关闭(可设置)。

该系统具有一键冲洗功能(当清洗槽有足够的液位时):当设备停止时,单击一个按钮进行冲洗,F2单击进水阀,F4填充水阀,30s(可以设置)清洁泵,自动冲洗开始,30s(可设定)后,所有阀门和泵同时关闭。

该系统具有一键清洁功能(当清洗槽装满一定量的自来水时):当设备停止时,单击一个按钮进行冲洗,F2清洁进水阀,F5,F7清洁回流阀打开,30s(可设定)清洗泵,自动清洗开始,30min后(可设定),所有阀门和泵同时关闭。

人机界面其他功能包括高液位关闭:当生产池的液位超过3米(可设置)时,报警将自动停止,只需一个按钮。

手动操作:切换手动操作,自动操作被屏蔽,所有设备只能手动操作运行停止。

急停操作:按下急停按钮,所有设备都停止工作。

F7供水供水电磁阀单独打开和停止,清洗槽水位超过1.6米(可设置),F7自来水就会通过西门子plc关闭电磁阀。

二、电气硬件设计

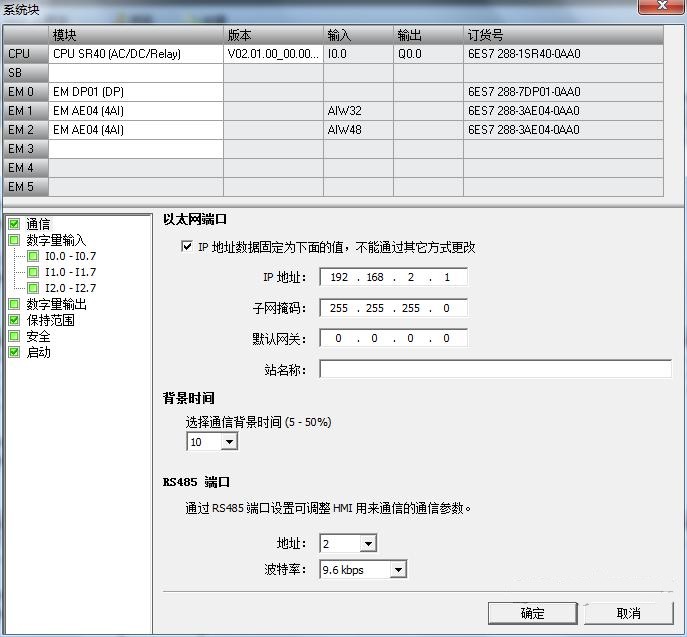

根据现场考察,采用西门子s7-200smart plc系列。

该系统包括1个供水泵,4个循环泵,4个用于清洁泵的泵,10个电动阀和4个电磁阀。

统计:

有36个数字输入点,即10个电动阀的开位和关位信号反馈(总共20个),4个泵的故障反馈信号和2个按钮信号(报警确认,紧急停止)。

有18个数字量输出控制点点,分别是10个电动阀开闭,4个电磁阀开闭,4个循环水泵,估计报警和报警指示。

有8个模拟输入点,分别是循环流量,浓缩水流量,薄膜入口压力,薄膜排出压力,清洗槽液位,纳滤槽液位和变频器频率反馈。

有一个模拟输出点,它是变频器的频率信号。

根据现场需求计算出输入输出点数配置PLC:采用SR60cpu,以及配套的DP模块。

三、电气程序设计

西门子PLC程序根据过程的控制要求进行编程。

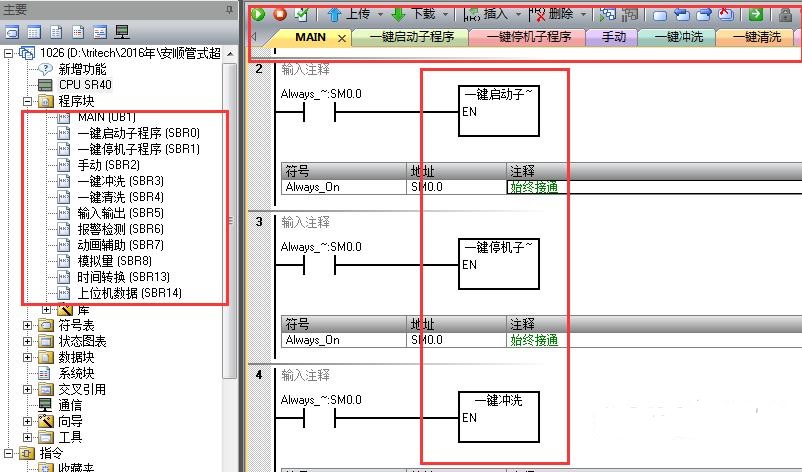

为了便于维护和维护,每个功能都需要一个子程序,然后在主程序中完成子程序调用。这样便于参考,非常适合在调试过程中单独调试每个单元功能。

子程序和调用如下:

四、现场调试

电气接线完成后,线路是检查电气图纸。验证后,上电后,下载程序。

首先正确测试每个输入信号,完成硬件和程序匹配。

然后点亮每个输出点以查看中继操作是否正确。正确后,电机关闭,检查转向是否正确,并根据要求进行调整。

在输入和输出点校对后,执行每个功能流程的调试。

调试场景如图所示。

五、总结

目前,污水处理厂使用西门子plc系统设计的整体系统。对于小型设备,西门子s7-200smart plc与DP模块相结合提供了一个很好的答案,因为输入和输出点较少,如何在成本条件下完成控制要求,并且可以纳入污水控制网络处理厂。该电气系统能够处理水厂的处理要求,并且更经济,适用于小型设备。