随着社会的发展,工业污水也日益增加,对环境污染有很大影响,西门子PLC在工业污水中的应用正好解决了这方面的问题,主要涉及污水处理plc控制系统设计,该设计采用“集中检测和分散控制”的设计原则,采用DCS分布式控制系统,由计算机和现场设备连接。现场仪表,现场控制站和监控运行管理站通过总线连接在一起完成。集中控制系统,用于分散控制和集中操作和管理。

1.水处理系统的分类

本文设计中的西门子plc在工业污水中plc控制系统主要分为三部分:进水系统,加药系统和出水系统,分别就地设置三个PLC控制站。PLC控制器使用西门子S7300系列的S7 315-2DP。它可以配置多个机架PLC系统和优越的CPU处理能力。并使用STEP7西门子编程软件进行PLC编程。

在网络部分中,在主监控系统和每个PLC现场控制器之间使用现场总计(PROFIBUS)进行数据通信。通过这种方式,简化了系统结构,减少了设备和布线,增强了现场仪表的内部功能,减少了信号的往返传输,提高了系统的运行可靠性。

2.系统过程原理

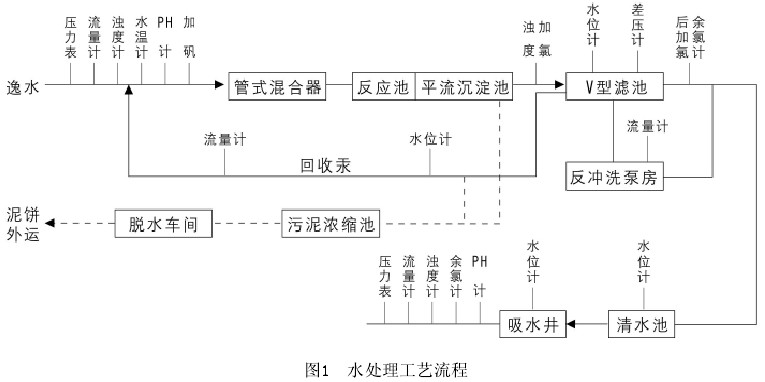

这是水处理厂的工业系统设计。处理厂主要从河里取水,加药,沉淀,加药,过滤,最后供水。

首先,粗略解释图1所示的流程图:由逆变器控制的给水泵将河水吸入池中,然后传感器,变送器进行数据采样,入口流量和入口井由西门子plc控制。然后将液面加入管式混合器中进行混合和混合,然后进入反应槽进行反应,然后在平流沉淀池中沉淀。沉降的污泥流入污泥中进行浓缩,脱水,最后压缩成饼状物进行运输。沉淀的水进一步进行浊度取样,未完全沉淀的水通过回收泵返回管式混合器中沉淀。将完全沉淀的水氯化并灭菌,并在V型过滤器中过滤。然后对处理过的水进行余氯检查。如果残余的氯不足,则补充氯,此时,进一步引入一部分处理过的水。反冲洗泵房反复清洗V型过滤器,大部分水进入清水池,然后通过水泵排出。此时,将采集一系列清洁水样以查看是否符合标准。

3. PLC的系统设计

污水处理plc控制系统由三个子控制站组成,每个子控制站位于配料室,过滤器控制室和泵房控制室。每个站都配有本地机架,并配置相应的监控终端。

主机和分布式I/O机柜通过PROFIBUS总线进行通信,并在站之间建立通信端口进行通信。

1号分控站主要完成水源参数的采集和监测,并监测加氯和沉淀池的过程。

2号分控站主要完成氯水位水位监测和反冲洗自动控制功能。

3号子控制站是泵房中水泵的控制;变电站的参数监测。采集参数:水泵启动和停止,电机轴承温度,泵水压力,流量,可变配电总线电压,电流,功率,其他高压回路电流,管网测量点水压值。

控制监控内容:通过管网测量点的压力值测量,通过人员控制水泵的启停和运行次数,同时采用变频调速技术,自动控制供水和水压。

4. PLC 3号分控站的程序设计

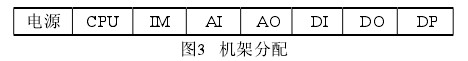

1)PLC机架分配如图3所示。

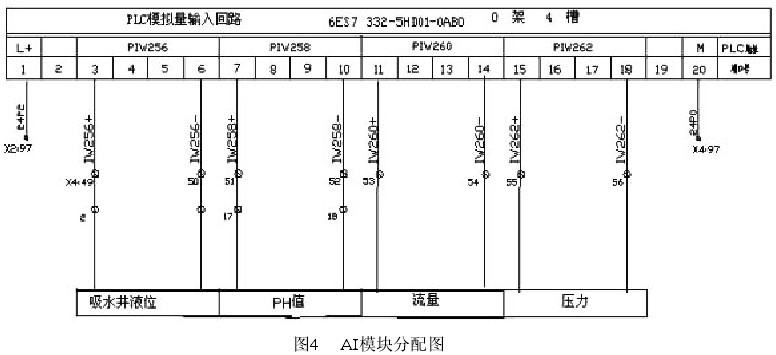

2)AI模块的分配如图4所示。

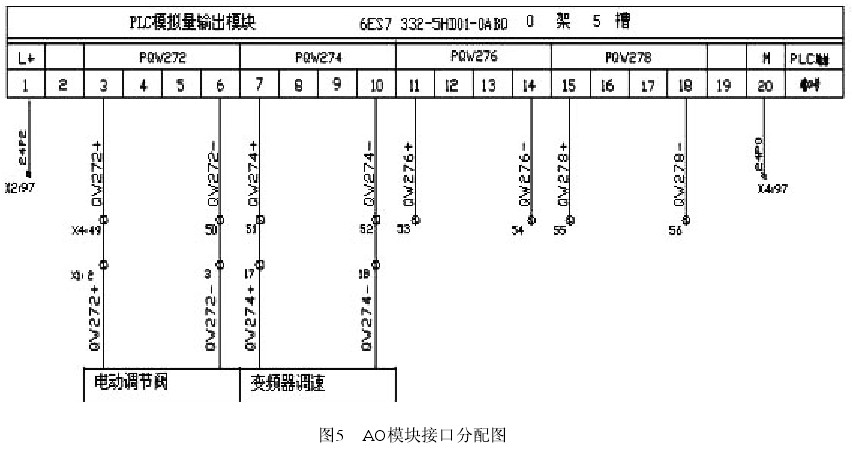

3)AO模块分配如图5所示。

4)梯形图设计

该设计是水处理厂的第3个子控制站。已完成PLC的I/O端口地址定义和与变频器的连接。只需在STEP 7软件中更改PLC即可。配置:

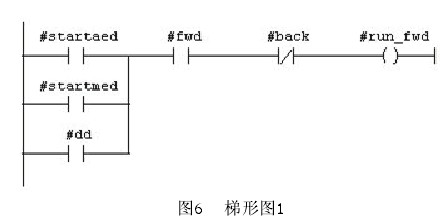

1)正向旋转制作梯形图。由于正向旋转有三种控制方法,因此前端应与三种操作模式并联:自动,手动和慢速。变量是前端的中间变量,如图6所示。

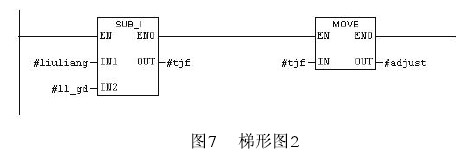

2)这是电动控制阀的梯形图。由于原理是流量计收集的参数与给定参数进行比较,因此产生控制信号,因此使用减法器和MOVE,如图7所示。

模拟输入(AI)模块,它显示生产过程中的许多物理变化,如温度,压力,液位,流量,成分,由传感器或变送器测量,转换成电阻,电流,电压信号,以及模拟过程相应地改变,这些信号是模拟量。增加了模拟功能的处理。 AO模块将plc控制器计算输出的数字运算结果转换为相应的模拟信号(电压或电流),完成伺服电机和调节阀等执行器的控制,并将设定值输出到直接数字控制系统。模拟输出通道通常由数据缓冲器,数字/模拟(D/A)转换器和驱动器组成。根据PLC程序,测量通过管网的测量点的压力值,并且由工作人员控制泵的启动和停止的次数。同时,频率控制技术用于自动控制供水和水压。

5.结论

本文针对水处理系统自动化程度低的现状,设计并设计了PLC和DCS控制水处理系统。成功实现了变电站参数的变量监测,并收集了各参数水处理系统的自动控制。成功解决了人工检测方法未适应工业水处理发展的问题,取而代之的是自动化,高度集成的水处理系统。

基于PLC的工业水处理控制系统实现了水质参数的收集,处理,显示和控制,如浊度,pH值,电导率,溶解氧等.WINCC的使用显示了每个传感器和系统的运行状态。屏幕。使维护更方便。经过反复试验和校正,设计的控制系统稳定可靠,控制简单方便,水质参数误差也在可控范围内。

总结:以上就是西门子PLC在污水处理控制系统中的应用分析说明实例,希望对大家有帮助。我们为客户提供量身定制的自动化解决方案,我们是西门子plc,触摸屏产品专业自动化控制系统集成服务商.欢迎来电咨询订购!