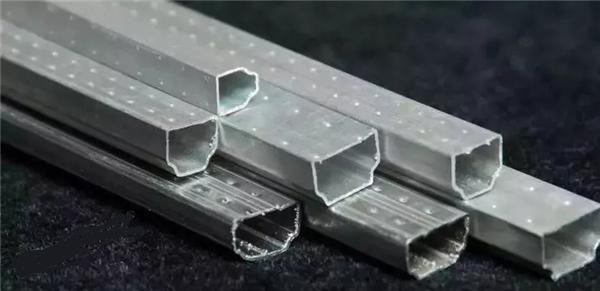

随着社会的日益进步,全自动控制在工业使用中也越来越广泛,山东鲁能dcs在全自动折弯机上的应用也越来越多自动铝带弯曲机属于玻璃加工业,主要用于真空玻璃外侧铝带的生产。

分析了铝带弯曲机的设备组成和工艺流程,构建了基于鲁能运动控制器总线系统交流伺服系统的铝带自动弯曲机plc控制系统,实现了铝带的装载和自动生产。整个送料、送料和弯曲过程提高了生产效率和弯曲质量。

国内高端铝带弯曲机市场已被国外品牌垄断。国产铝带的加工主要以手工弯曲和铝带拼接为主。手工弯曲存在铝条刚度差、四角渗漏、生产效率低等问题。所用弯曲机存在铝带精度不高和弯角不美观等问题。因此,铝带自动弯曲机的定位,特别是控制系统的定位迫在眉睫。

设备组成与工艺流程

铝棒折弯机设备:

该装置的主体包括机身框架,铝框背板,自动材料接收装置,踩踏机构,弯曲机构,自动材料切割机构,电子控制系统,电源控制系统,控制器盒子和触摸屏人机界面组成。

设备组成

自动接料装置:

它由连接定位部分和铝条定位部分组成。当铝带的尾部到达信号时,接收系统会自动定位铝带的尾部,等待下一个铝带的自动更新。

弯曲机构:能准确调节和控制弯曲机构的弯曲角度。

自动断料机构:

当初始装载或框架弯曲完成时,切割机构自动切割铝带。

自动断料机构:

当初始装载或框架弯曲完成时,切割机构自动切割铝带。

电气控制系统:

电气控制系统是整个设备的核心。设备的控制软件安装在MC运动控制器中。所有控制命令、计算、输入和输出信号、系统状态监测以及与操作员的通信均由本部分执行。

该系统采用山东鲁能伺服并支持总线电机。非常物有所值。使用总线控制系统,用户可以在不增加电机成本的情况下,大幅减少线路安装。100米网络带宽的优异稳定性保证了系统的mc 1002r和各种a6n伺服驱动器之间的控制周期可以达到0.5ms,大大提高了客户端的控制精度。

电源控制系统:

气动动力系统由多个气动电磁阀、相应的气动电路、多个气动元件和控制信号电路组成,负责完成设备复杂的程序控制动作。

触摸屏软件界面:

操作人员对设备的使用、所需的数据输入量以及设备需要知道的关于设备操作的信息都是通过触摸屏完成的。

铝条折弯的工艺流程

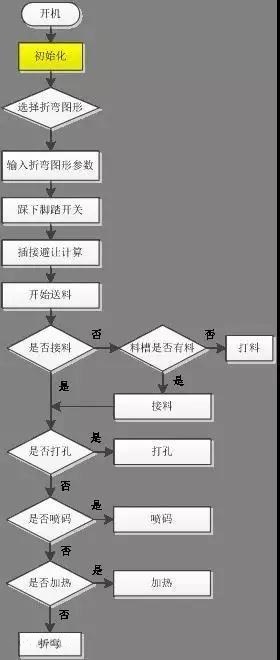

设备上电后,通过触摸屏输入铝框图形参数,然后按下脚踏开关设备开始运行。plc控制系统通过判断原料的位置或直接进入自动弯曲过程来选择自动进给过程,并自动确定当前原料的剩余材料接头。该位置是否出现在禁区内。阶梯进给系统将由控制系统计算的材料长度精确地传递到弯头,从而完成所需的弯曲形状。

重复这两个步骤,直到铝框架的整个成型过程完成。

在铝架的弯曲过程中,目前加工过的铝条会随时用尽。铝带的自动测定可以自动延续到当前的铝带尾部,而不中断当前的铝带成型工作。

控制方案

控制器选择Luneng dcs,一个专用于运动控制的可编程控制器。它通常用作单个复杂运动机器的控制核心。 MC1002R支持总线控制系统,可连接多达32轴伺服系统。

MC具有高精度64位运动解决方案,双核CPU,667M主频率控制器采用鲁能DCS控制器,此操作采用64位双精度浮点数操作,保证操作精度。

mc 1002r运动控制器

该装置由触摸屏,MC运动控制器和伺服系统组成,形成一个开放式运动plc控制系统。 MC运动控制器根据弯曲工艺要求控制每个输出点和伺服单元。在进给伺服单元接收到命令后,伺服电机被驱动。进行进给以实现铝弯曲机的运动控制和逻辑控制。控制流程如右图所示

控制流程图

实现的功能及效果

根据实际运行结果,控制系统功能如下:

角速度自动调节

铝条自动连接,矩形框架连接件智能避免;

自动切割,损伤小,易于拆卸,不影响下道工序和美观;

加热功能可用于加热边缘的温度带和弯曲角度的弯曲。采用独立的加热控制,保证了弯曲质量。

冲压功能,冲压配置可以在弯曲过程中处理间隔框架上的膨胀孔,并用于在加工绝缘玻璃后手动填充氩气;编码功能。

基于鲁能dcs运动控制器和铝合金自动弯曲机总线plc控制系统,实现了铝带弯曲过程的控制。具有精度高(+1mm)、铝框插入接头、折叠角度等优点,气密性好、速度快、自动化程度高、稳定性高、操作方便。推动我国中空玻璃行业铝带弯曲设备的技术进步,实现铝型材弯曲机的国产化。已经迈出了重要的一步。