中国是一个大焦炭生产国。大多数焦化企业都比较陈旧。同时,焦化行业广泛的生产控制模式跟不上现代生产的自动化过程。准确可靠的西门子S7-400PLC自动控制技术是我国焦化行业技术发展的必然。这一趋势也是中国焦化行业面临的技术难题。本文设计了一种全自动淬火汽车控制系统。

1.淬火车自动生产操作流程

淬火车的主要工作是将焦炭从焦炉输送到浇水塔,并通过喷射高压氨水将焦炭从1100℃的高温减少到接近200℃,然后进行冷却的焦炭到干燥架和卸载,冷却焦点。淬火车主要有四个主要作用:焦炭,淬火,卸载和运行。根据其时序关系,确定了全自动淬火车的工作流程图。

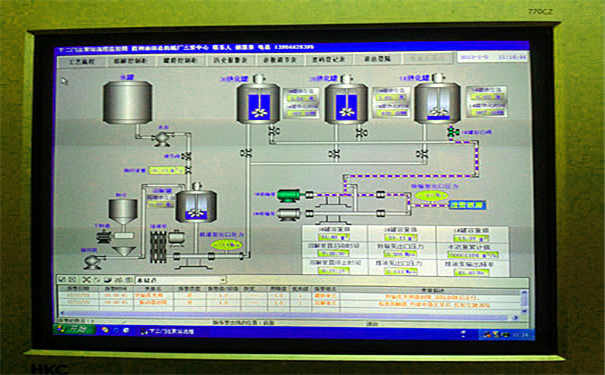

2.控制系统的整体结构

整个控制系统分为两部分:车辆部分和地面部分。车辆部分是整个系统的信号采集中心,数据中心和控制中心。车辆部件的嵌入式控制器是整个系统的核心,是系统的数据中心工程和控制中心。上述机车操作记录和智能操作的功能都在嵌入式工业计算机中进行。地面部分的主要功能分为三个部分。

(1)生产计划录入和机车状态显示;

(2)外围系统数据集成,中央控制室西门子plc通过光纤通讯连接水塔系统,I/O点电气连接,收集干燥站信息;

(3)视频监控设备运行,淬火车的自动运行由机车的运行视频监控。

2.1地面部分控制系统的设计

地面控制系统的主要功能由中央控制室实现,如计划进入和机车状态显示。

(1)位置检测系统

位置检测系统包括地址发生器,编码电缆,地址接收盒,地址检测器和西门子plc模块。位置检测系统基于感应无线技术。地址接收盒位于编码电缆的特定位置,并获得特殊的模拟信号组合。地址检测器将信号分解为数字信号,并将其发送到西门子plc模块以用于其他子系统。提供数据。

(2)数据通信系统

数据通信系统包括两种模式:工业通信(RS-485)和以太网模式(TCP/IP)通信。两种通信模式同时传输关键动作并冗余地限制信号,以确保系统的稳定运行。

工业无线以太网模式(TCP/IP)通信的优点是通信效率高,可以实现10M/S以上的通信效率。通常以这种方式传输视频图像信号和数字信号。

(3)视频监控系统

视频监控系统主要由焦炉监控摄像头,汽车监控摄像头,车载视频,远程监控视频,视频处理器和无线通信网络组成。

焦炉相机安装在炼焦炉上,负责监控整个淬火车道的运行状态。车辆监控摄像头监控车辆周围的细节。视频处理器负责图像信号的转换,监控视频采用实现显示,为人工操作提供支持。视频监控系统的结构如图4所示

(4)遥控系统

遥控系统主要通过主机将数据发送到地面控制PLC,然后通过通信网络将数据传输到车载PLC。板载PLC控制逆变器和电动阀的动作。实现机车的远程操作,完成生产任务。

2.2车辆控制系统的设计

车辆控制系统的主要设备是嵌入式工业计算机和西门子S7-400PLC控制系统组。子系统包括:自动行走控制系统,自动对焦控制系统,自动淬火控制系统,自动卸载控制系统,故障检测和报警系统[2]。

(1)嵌入式工业计算机

嵌入式工业计算机是整个系统的核心,是系统的数据中心和plc控制系统。嵌入式工业计算机主要记录和分析机车运行过程中的所有历史数据,并进行统计分析,指导机车实现运行自动化。嵌入式工业计算机获得推焦计划后,可以根据推焦计划和工艺要求进行控制。机车完成各种操作。

本文率先将无线传感技术,自动定位技术,远程视频监控技术和工业以太网应用于淬火车的全自动控制系统,解决了恶劣焦化环境下车辆自动控制的瓶颈问题。

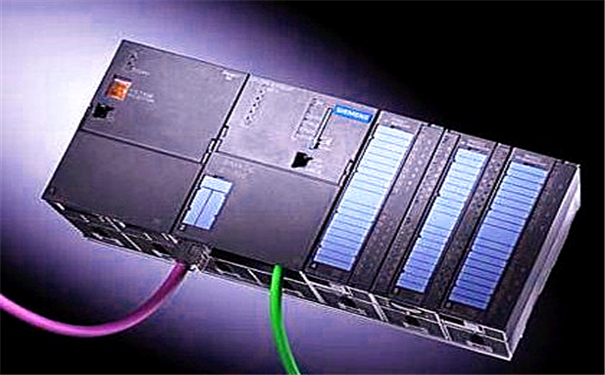

(2)冗余西门子S7-400PLC组

S7-400H设计为冗余,可在发生任何事件后使用。 S7-400 HPLC组的所有主要组件均为双组分。根据该方案,双设备被设计为:中央处理单元CPU电源模板PS40710A和连接两个中央处理单元和通信模块CP443-1的硬件CPU417-4H。

CPU出现故障后,备用CPU将与主CPU自动建立,备份CPU发出链接请求,主站在禁止删除,复制和块生成功能后将所有数据发送到备份CPU。主站运行用户程序,并在禁用所有报警和中断后将上次更新后更改的动态数据发送到链接备份CPU。

(3)自动步行控制系统

自动运行控制系统主要通过车载控制PLC控制变频器,变频器控制电机转速,调节运行速度。

根据车辆的工作流程,计算淬火车自动行驶的目标位置。当前位置由位置检测系统检测。计算两者之间的位置差异。 西门子plc程序用于控制变频器的工作频率,实现淬火车的自动行走。在运行过程中,位置检测系统此时更新当前位置值,PID反馈调整连续校正运行频率,实现精确对准功能。

(4)自动对焦控制系统

自动对焦控制系统主要由西门子S7-400PLC,限位开关,位置检测系统和数据通讯系统完成。当全自动淬火车到达焦点位置时,它会自动检测是否到达设定位置,熄灭车门关闭信号,并通过通讯系统检测其他设备是否准备就绪,然后将允许的推动信号发送到地面控制器PLC系统。(5)自动淬火控制系统

自动淬火控制系统主要由车载西门子plc,地面控制PLC,水塔控制PLC,位置检测系统和数据通信系统完成。

由于汽车是1100°C的高温焦炭,控制信号从排放到水阀完全打开,氨水从储水罐喷到喷嘴,延迟5-10秒。因此,位置检测系统检测到全自动淬火车位于距淬火塔10m的位置,并通过数据通信系统向水泵发出信号,以确保水塔中的淬火车已经开始当淬火车进入浇水塔时喷水。设定的浇水程序完成,然后自动进入下一个工作状态。

(6)自动卸料控制系统

自动卸料控制系统主要由车载PLC,地面控制PLC,干燥焦站控制PLC,位置检测系统和数据通讯系统[3]完成。

在卸载区域中,通常存在三个位置散焦阶段,并且根据干燥焦炭中的剩余焦炭确定除雾次数。由于卸载台比汽车长,并且需要将焦炭均匀地放置在卸载台上,因此在卸载过程中需要以适当的低速行走。根据炉子失焦的计划时间,决定是进入休息状态还是直接进入下一轮焦点状态。自动卸载控制系统的结构

(7)故障检测和报警系统

故障检测系统主要监控所有系统的运行,并通过主机发出警报。

位置检测系统:检测到的位置数据不连续,或者位置检测系统没有数据。及时报警,停止自动操作并跳转到手动操作。

自动行走系统:当车辆处于自动行驶过程中时,使用位置检测系统检查行走方向是否正确,行走方向是否正确,是否异常,将自动退出。

自动对焦控制系统:检测设备铲斗的关门信号。如果长时间无法关闭,或信号故障关闭,则自动按下对焦并提示报警。

自动浇水熄火控制系统:当发出启动信号时,如果西门子S7-400PLC系统长时间没有反馈信号,则判断自动浇水熄火系统有故障,需要人为干预。

自动卸料控制系统:当淬火车到达卸料台区域时,如果长时间没有反馈卸料站运行信号到plc控制系统,则判断自动卸料控制系统有故障,需要人为干预。

3.总结

淬火车的西门子S7-400PLC自动控制系统设计基于当前的工业自动化技术,基于自动化行业的几点要点“检测感知+高效通信+数字网络+智能控制+协同输出+有效反馈”,以及“统一管理” +分散控制“淬火汽车设备自动运行的原则是最终目标。